-

Тел

-

E-mail

-

WhatsApp

WhatsApp

Производитель удлиненных литых фланцевых втулок

Вы наверняка сталкивались с ситуацией, когда стандартные фланцевые втулки просто не подходили по параметрам. Нехватка длины, неверный диаметр, неоптимальная геометрия... И часто предлагается 'подгонять' существующие решения, что чревато дополнительными затратами и, что хуже, снижением надежности конструкции. Многие производители малых деталей, как и мы в ООО Чэнду Чжуангронг Торговля, очень часто слышат просьбы о нестандартных размерах – особенно, когда речь заходит о удлиненных литых фланцевых втулках. И это не просто 'выкручивание' из имеющихся ресурсов, а полноценный инженерный процесс, требующий понимания материала, технологии литья и предъявляемых к деталям требований. Что это значит на практике? Сегодня я хочу поделиться не столько теоретическими выкладками, сколько реальным опытом, ошибками и решениями, с которыми мы сталкивались, поставляя продукцию для самых разных отраслей.

Проблема масштабирования: от прототипа к серийному производству

Чаще всего, заказчики приходят с прототипами, деталями, собранными 'на коленке', и надеются, что мы сможем просто увеличить размер стандартной втулки. Это, как правило, не работает. Увеличение габаритов не всегда означает пропорциональное увеличение прочности и точности. Да и сама технология литья, особенно при больших размерах, предъявляет особые требования к оснастке, материалу и процессу. Например, работа с тяжелыми деталями увеличивает риск деформаций в процессе охлаждения, что, в свою очередь, влияет на геометрию и размеры конечного продукта. Мы часто сталкиваемся с ситуациями, когда прототип отлично выглядит, а серийный образец имеет незначительные отклонения – и это критично для многих применений, особенно в авиации и машиностроении. Здесь нужен подход, основанный на инженерных расчетах и глубоком понимании процессов.

Иногда, проблема кроется в выборе материала. Стандартные марки стали или алюминия могут оказаться не подходящими для удлиненных литых фланцевых втулок, особенно если они подвергаются высоким нагрузкам или работают в агрессивных средах. Например, для деталей, используемых в химической промышленности, необходимы специальные сплавы, устойчивые к коррозии. В такой ситуации не стоит экономить на материале – это инвестиция в долговечность и надежность.

Литейные технологии: выбор оптимального решения

Мы работаем с различными литейными технологиями: разливочный литей, штамповой литей, литей в песчаные формы, точечный литей. Выбор конкретной технологии зависит от множества факторов: объема партии, требуемой точности, сложности геометрии и материала. Для удлиненных литых фланцевых втулок, особенно с большим количеством внутренних полостей или сложных каналов, часто предпочтительнее литей в песчаные формы или точечный литей. Это позволяет получить более точные детали с меньшим количеством дефектов.

Важным аспектом является качество песчаной формы. Некачественная форма может привести к дефектам отливки: пористости, трещинам, деформации. Поэтому мы строго контролируем качество песчаной формы, используя современные методы контроля и технологии. Мы сотрудничаем с проверенными поставщиками песка и связующих, чтобы гарантировать оптимальные свойства формы. А в случае с точечным литьем, тщательно выбираем состав сплава и технологические параметры, чтобы обеспечить высокую точность и однородность детали.

Ошибки, которых стоит избегать

Одна из распространенных ошибок – недооценка влияния охлаждения на геометрию отливки. Быстрое охлаждение может привести к образованию внутренних напряжений и деформаций. Поэтому, при литье удлиненных литых фланцевых втулок, необходимо тщательно контролировать скорость охлаждения, используя специальные методы охлаждения и теплоизоляционные материалы.

Еще одна ошибка – неправильный выбор оснастки. Неправильная оснастка может привести к деформации детали в процессе литья и охлаждения. Поэтому, при изготовлении оснастки, необходимо использовать современные материалы и технологии, а также тщательно проектировать ее геометрию.

Контроль качества: от полуфабриката до готовой детали

Контроль качества на всех этапах производства – это залог надежности и долговечности удлиненных литых фланцевых втулок. Мы используем современные методы контроля: визуальный контроль, измерение размеров, ультразвуковой контроль, рентгенографический контроль. Мы также проводим испытания на прочность и коррозионную стойкость, чтобы убедиться, что детали соответствуют требованиям заказчика.

В частности, для деталей, используемых в критически важных приложениях, таких как авиация и машиностроение, мы проводим неразрушающий контроль (НК) – ультразвуковой и рентгенографический контроль, чтобы выявить скрытые дефекты. Это позволяет избежать серьезных проблем в будущем.

ООО Чэнду Чжуангронг Торговля: надежный партнер для решения сложных задач

Наша компания, Чжуангронг, основанная в 2005 году, имеет богатый опыт в производстве удлиненных литых фланцевых втулок. Мы предлагаем полный спектр услуг: проектирование, изготовление оснастки, литье, механическую обработку, контроль качества. Мы работаем с различными материалами и технологиями, чтобы предложить оптимальное решение для каждой задачи.

Наш подход – это не просто производство деталей, а решение инженерных задач. Мы тесно сотрудничаем с заказчиками на всех этапах производства, чтобы убедиться, что детали соответствуют их требованиям и ожиданиям. Мы постоянно совершенствуем наши технологии и оборудование, чтобы предлагать нашим клиентам самые современные и эффективные решения. Если вам нужны удлиненные литые фланцевые втулки, обратитесь к нам – мы поможем вам решить любую задачу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шаровой кран из полиэтиленового полиэтилена (шаровые краны с одной продувкой, шаровые краны с двумя продувками) для подачи природного газа

Шаровой кран из полиэтиленового полиэтилена (шаровые краны с одной продувкой, шаровые краны с двумя продувками) для подачи природного газа -

Опорное кольцо из стали с полипропиленовым покрытием для фланцевого переходника / заглушки из полиэтилена высокой плотности

Опорное кольцо из стали с полипропиленовым покрытием для фланцевого переходника / заглушки из полиэтилена высокой плотности -

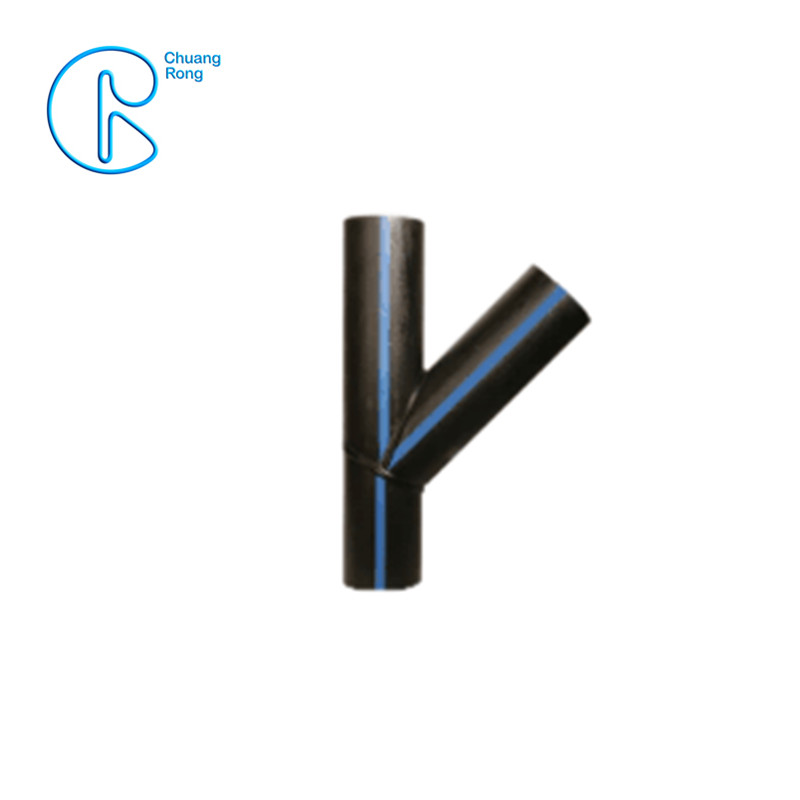

Труба ПЭНД ПЭ100 PN16 сварная сборная 30/45/60 градусов Y-образный тройник фитинги для стыковой сварки ПЭНД

Труба ПЭНД ПЭ100 PN16 сварная сборная 30/45/60 градусов Y-образный тройник фитинги для стыковой сварки ПЭНД -

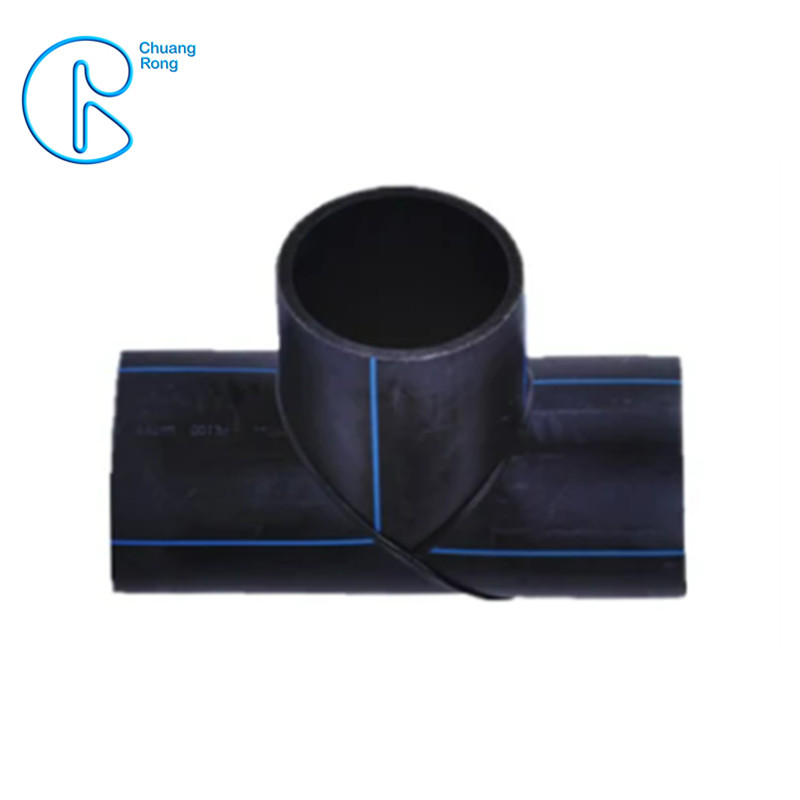

PE100 SDR11/17 сварной тройник/редукционный тройник для водоснабжения фитинг для труб HDPE

PE100 SDR11/17 сварной тройник/редукционный тройник для водоснабжения фитинг для труб HDPE -

Клетка для труб и фитингов из полиэтилена высокой плотности для рыбоводства и аквакультуры

Клетка для труб и фитингов из полиэтилена высокой плотности для рыбоводства и аквакультуры -

Пластиковый ручной экструзионный сварочный пистолет для пластиковых труб, пластиковых листов, WELDY Machines Booster EX2

Пластиковый ручной экструзионный сварочный пистолет для пластиковых труб, пластиковых листов, WELDY Machines Booster EX2 -

Профессиональная дренажная труба HDPE MINI160Y/MAXI315, колеса, сварочный аппарат для стыковой сварки с зажимами Wyes, стальная рама

Профессиональная дренажная труба HDPE MINI160Y/MAXI315, колеса, сварочный аппарат для стыковой сварки с зажимами Wyes, стальная рама -

Портативный аппарат для сварки швов мембран HDPE с горячим клином

Портативный аппарат для сварки швов мембран HDPE с горячим клином -

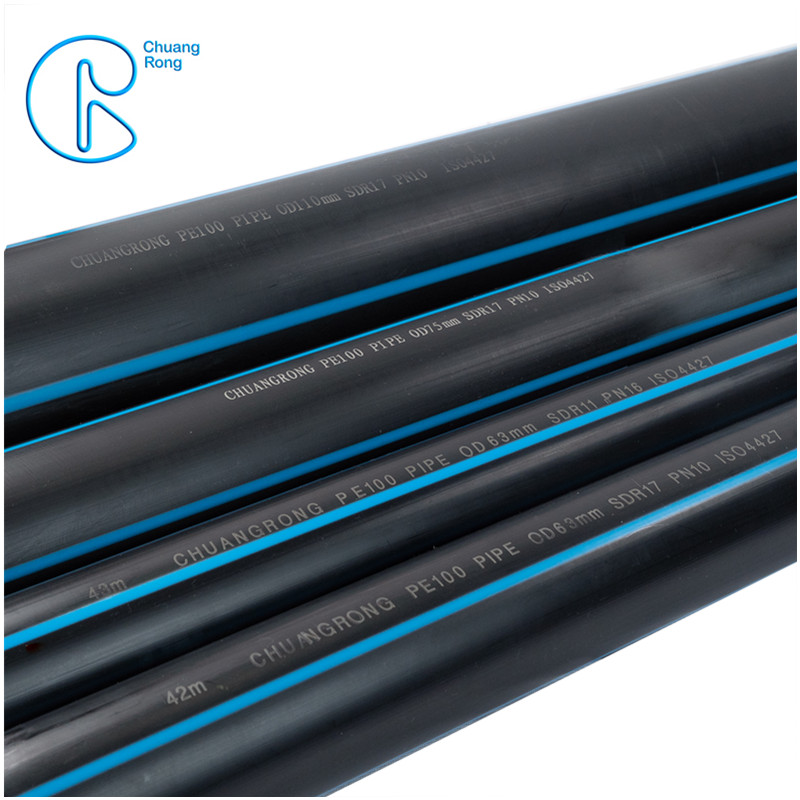

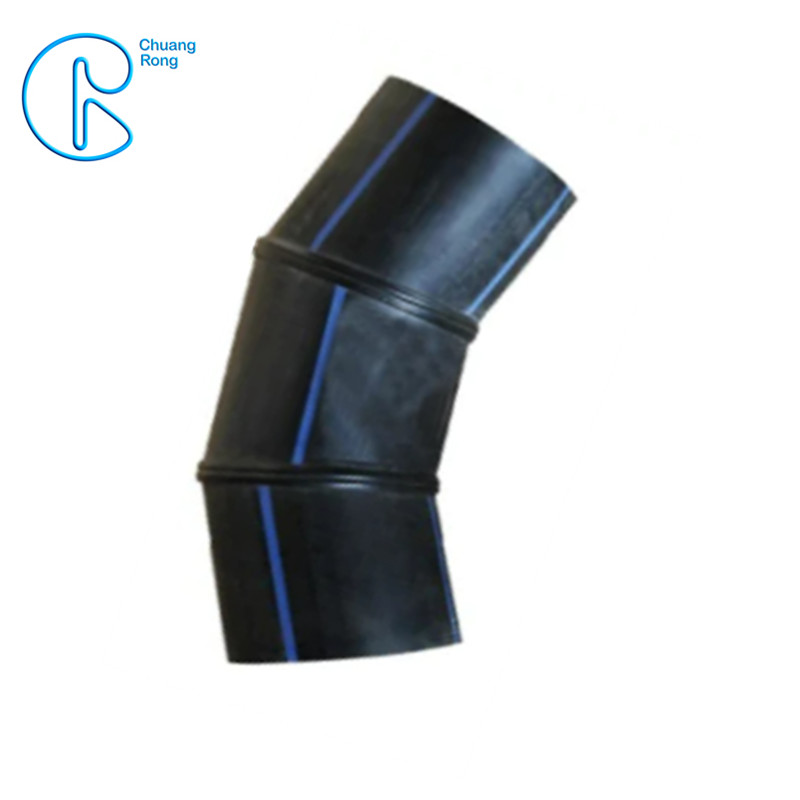

PE100 /PE80 HDPE Сварка встык, колено/изгиб 45 градусов с одобрением CE

PE100 /PE80 HDPE Сварка встык, колено/изгиб 45 градусов с одобрением CE -

Быстрый соединитель PP сантехнические фитинги пластиковый адаптер заглушки для водоснабжения

Быстрый соединитель PP сантехнические фитинги пластиковый адаптер заглушки для водоснабжения -

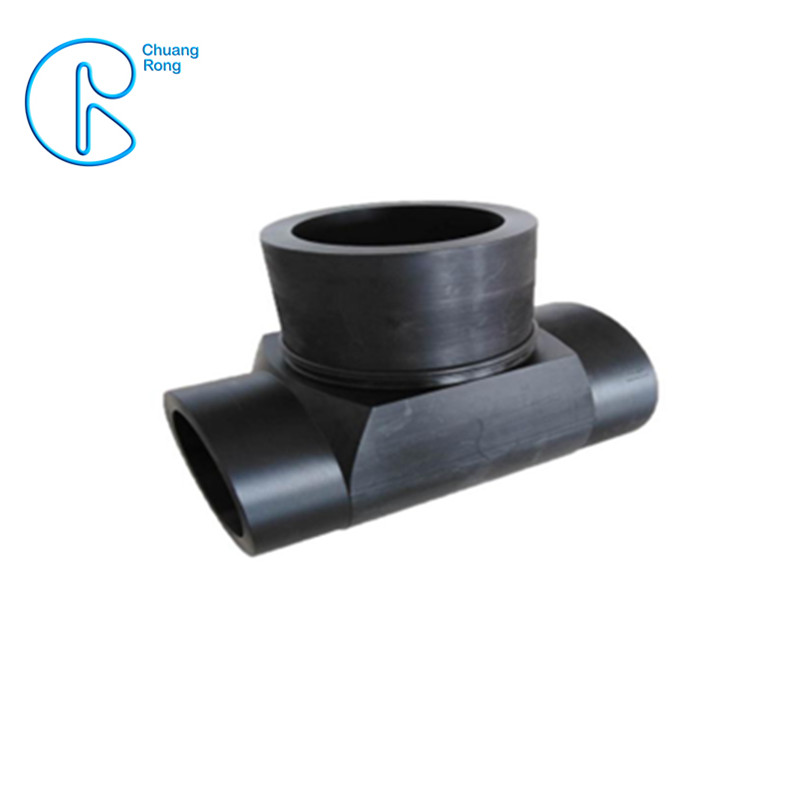

Тройник равнопроходный обработанный из HDPE/PE100 – фитинги с коротким патрубком

Тройник равнопроходный обработанный из HDPE/PE100 – фитинги с коротким патрубком -

Фитинги для сварки внахлест PE100 PN16 SDR11 HDPE, колено 45 градусов, сертифицировано CE

Фитинги для сварки внахлест PE100 PN16 SDR11 HDPE, колено 45 градусов, сертифицировано CE

Связанный поиск

Связанный поиск- Производители удлиненной фланцевой втулки sdr17 для покупки

- Заводы которые покупают напольные душевые трапы

- фитинги для труб из полипропилена

- Производитель фланцев ПНД

- Заводы по производству армированных hdpe труб в Китае

- Завод купить муфты для ПНД труб 63мм

- Поставщики расширенный литой фланец втулки

- Производитель труб hdpe размеров

- Завод для покупки электромуфтовой сварочный аппарат

- Китайские заводы по производству электромуфтовых сварочных аппаратов для труб